| Applied Nano Surfaces, Erkrath in Nordrhein-Westfalen, April 2021

Durch den Betrieb von Kraftfahrzeugen entstehender Feinstaub stellt unstrittig eine potenzielle Gesundheitsgefährdung dar. Über verschärfte Abgasnormen sowie den Einsatz moderner Partikelfilter konnten die entsprechenden Emissionen aus Verbrennungsmotoren inzwischen wirkungsvoll reduziert werden, und mit zunehmender E-Mobilität gelangen sukzessive weniger Abgasschadstoffe in die Umwelt. Was bleibt, sind Feinstaubbelastungen durch den Abrieb von Reifen und von Bremsen im Straßen- und Schienenverkehr. Mit Technologien von Sigma Materials und Applied Nano Surfaces können zumindest Bremsstaubemissionen nachhaltig vermindert werden. Wenn Autos vor der Ampel stoppen oder ein Zug am Bahnsteig hält, müssen die Bremsen gewaltige Belastungen verkraften. So ausgeklügelt moderne Bremssysteme mittlerweile auch sind, basieren die meisten Anlagen aber nach wie vor auf Scheiben aus Grauguss, die durch Abrieb verschleißen und regelmäßig ausgetauscht werden müssen. In der Vergangenheit wurde das mehr oder weniger zur Kenntnis genommen und kaum jemand schenkte der Frage Beachtung, wo die abgeriebenen Metallpartikel letztlich bleiben. Wachsendes Problembewusstsein und moderne Analysetechnik lenken Aufmerksamkeit verstärkt auf Bremsscheiben und Bremsstaub

Mit dem Fortschritt der Analysetechnik und einem wachsenden Problembewusstsein für potenzielle Gesundheitsgefahren durch Feinstaub gerät der Bremsenabrieb aber nun mehr und mehr in den Fokus. Die Aufmerksamkeit von Umweltforschern und Gesundheitsexperten richtet sich insbesondere auf Partikel mit einem Durchmesser von weniger als 10 Mikrometer, die offiziell als „Feinstaub“ bezeichnet werden, und mehr noch auf Teilchen mit Durchmessern unterhalb von 2,5 Mikrometer, die tief in die Atemwege eindringen und die Lunge sowie andere Organe nachhaltig schädigen können. Inzwischen steht fest, dass Bremsenabrieb einen hohen Anteil an solchen Partikeln aufweist. Die Landesanstalt für Umwelt, Messungen und Naturschutz Baden-Württemberg (LUBW) beziffert die jährliche Bremsstaub-Emission für Deutschland allein aus dem Straßenverkehr auf 14.000 Tonnen. Damit nicht genug, enthält Bremsstaub Partikel aus Metallen wie Kupfer, Eisen oder sogar Antimon, die wiederum gesundheitliche Schäden verursachen können, deren Ausmaß noch weitestgehend unerforscht ist. Derweil lagert sich der Bremsenabrieb entlang von Straße und Schiene weiter ab, wird im Vorbeifahren aufgewirbelt und gelangt in dicht besiedelten Gebieten allerorten in die Atemluft. Bremsenabrieb auf ein absolutes Minimum reduziert: Tribokonditionierung und alternative Werkstoffe machen es möglich

Wo immer das Prinzip einer Scheibenbremse genutzt wird, lässt sich der Abrieb feinster Partikel kaum gänzlich verhindern: Der Bremsvorgang setzt an der Oberfläche der Scheiben mechanische Kräfte frei und erzeugt Wärme, durch die Reibung werden immer wieder einzelne Teilchen aus den Materialstrukturen herausgerissen. Wie groß der Abrieb ausfällt, lässt sich aber sehr wohl beeinflussen, beispielsweise über die Beschichtung der metallischen Grundkonstruktion mit verschleißfesten Materialien wie Wolframkarbid. Mit der von Applied Nano Surfaces (ANS) entwickelten Tribokonditionierung kann der Bremsenabrieb sogar noch weiter reduziert werden: Die Bremsscheiben werden dabei in einem speziellen Verfahren der Oberflächenveredelung derart behandelt, dass sich ein „Tribofilm“ chemisch mit dem Scheiben-Werkstoff verbindet und auch bei hohen Materialbelastungen den Abrieb einzelner Teilchen drastisch mindert. Im Ergebnis entsteht nicht nur weniger Bremsstaub, die Haltbarkeit der Bremsscheiben wird zudem auch um ein Mehrfaches erhöht. Das funktioniert aber nur, wenn die Bremsscheiben aus speziellen Werkstoffen hergestellt werden. MMC: verschleißbeständig, temperaturfest und leichtgewichtig

Zur Fertigung entsprechender Produkte eignet sich eine Technologie, die das ANS-Partnerunternehmen Sigma Materials entwickelt hat. Sigma Materials nutzt dafür sogenannte Metall-Matrix-Compositlegierungen (MMC) mit Aluminium und/oder Titan als Basis, die je nach Anwendungszweck oder zur Verbesserung der Festigkeit mit Partikeln und Fasern aus anderen Materialien angereichert werden. Als Metall-Matrix-Compositwerkstoffe (MMC) durchlaufen die Legierungen einen speziellen Herstellungsprozess: Das Materialgemisch wird zu feinstem Pulver zermahlen und durch direktes Drucksintern zu kompakten Halbzeugen gepresst. Die Anwendung der Sinterung – also das Zusammenpressen des Pulvers unter hohem Druck und bei Temperaturen bis in die Nähe des Schmelzpunktes – führt dazu, dass sich die Inhaltsstoffe extrem dicht und homogen miteinander verbinden und weder außen noch innen Restporositäten aufweisen. 95 Prozent weniger Partikelausstoß und temperaturfest bis zu 800°C

Bei Verwendung als Bremsscheibe verstärkt Sigma Materials die Reibflächen des MMC-Produktes mit speziellen und besonders harten Substanzen. Bei Kontakt mit dem angepassten Bremsbelag sorgt diese Struktur für die Bildung eines feinen Transferfilms zwischen den sich berührenden Oberflächen, der den Materialverschleiß zusätzlich reduziert. Zwar sind Bremsscheiben aus Leichtmetall an sich nichts Neues; solche Bremsscheiben vertragen aber lediglich Temperaturen bis zu einer Größenordnung von 450°C und können daher nur bedingt als Alternative zu klassischen Graugussprodukten verwendet werden. Die von Sigma Materials hergestellten MMC-Bremsscheiben lassen sich hingegen selbst in Vorderachsbremsen integrieren, in denen während des Bremsvorgangs Temperaturen bis zu 700°C entstehen können. Und verglichen mit konventionellen Bremsscheiben aus Grauguss, beschichtet oder nicht, fällt der Partikelausstoß bei MMC-Produkten sogar um bis zu 95 Prozent niedriger aus. „Zunehmende Elektromobilität schafft das Bremsstaub-Problem nur bedingt aus der Welt“

Für Andreas Storz, in Personalunion Geschäftsführer von Applied Nano Surfaces GmbH und Inhaber der Sigma Materials GmbH, sind Tribokonditionierung und Produkte auf MMC-Basis gegenwärtig die am besten geeignete Lösung, um das nach wie vor akute Bremsstaub-Problem nachhaltig in den Griff zu bekommen. „In der momentanen Diskussion um den Ausbau der Elektromobilität entsteht leicht der Eindruck, als würde sich das Aufkommen an Bremsstaub dank Rekuperation quasi mit der Zeit von selbst erledigen“, sagt der Maschinenbauingenieur Storz. „In der Realität werden Autos aber immer größer und schwerer, was trotz Rückgewinnung von Bremsenergie per Elektromotor letztlich zu höheren Belastungen der Bremsscheiben führt und die Partikelemission nicht wirklich reduziert. Außerdem kann immer nur ein Teil der Bremsenergie „gerettet“ werden, und durch das Nichtbenutzen der Scheiben im Alltag durch die Rekuperation ist Scheibenrost ein riesiges Problem.“ Abgesehen davon stelle der im Straßenverkehr emittierte Bremsstaub auch nur einen Teil der Gesamtbelastung dar. „Was im Güterverkehr oberirdisch auf der Schiene oder im Personentransport in der U-Bahn alles an Bremsstaub erzeugt und permanent entlang der Gleise in der Luft verwirbelt wird, lässt sich im Moment nicht einmal grob abschätzen“, gibt Andreas Storz zu bedenken, „und selbst wenn es inzwischen sogar Bremsstaub-Filter gibt, erhöhen diese das Fahrzeuggewicht, sorgen für Mehrkosten und müssen regelmäßig in der Werkstatt ausgetauscht werden.“

Über ANS

Applied Nano Surfaces (ANS) bietet Lösungen zur Reibungs- und Verschleißreduzierung für die Industrie und besonders den Automotive-Sektor. Die Einzigartigkeit der ANS-Technologie ist die Optimierung aller behandelten Komponenten mithilfe einer Technologie, die sich leicht und kostengünstig in bestehende Produktionsprozesse implementieren lässt. Für eine geringere Reibung, eine erhöhte Verschleißfestigkeit und verbesserte Korrosionsbeständigkeit!

---

Ca. 7.530 Zeichen, inkl. Leerzeichen, ohne Abbinder.

Der Abdruck bzw. die Verwendung ist honorarfrei. Wir freuen uns über die Zusendung eines Belegexemplars. Zum ANS-Pressecenter Press contact

ofischer communication

Thomas Lübke

Rosenweg 12

D-53225 Bonn

+49 228-4 22 13 88-0

ans@ofischer.com

http://www.ofischer.com/

| Bildmaterial:

Originalbild downloaden | Bild 300px breit

Klassische Bremsscheiben aus Grauguss (auf dem Foto im Hintergrund silbern lackiert) setzen durch Abrieb feinste Metallpartikel frei, die als Feinstaub die Umwelt belasten. Die ANS-Tribokonditionierung (hellgraue Oberfläche des Segments im Vordergrund) ermöglicht hingegen ein nahezu verschleißfreies Bremssystem. Das Segment zeigt das innovative Materialkonzept (dunkle MMC-Schichten auf einer konventionellen Trägerschicht aus Aluminium).

Originalbild downloaden | Bild 300px breit

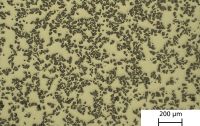

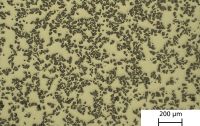

Mit Hilfe der MMC-Technologie von Sigma Materials können extrem kompakte und hoch belastbare Verbundwerkstoffe geschaffen werden. Die hellen Flächen auf dem Schliffbild bestehen aus einer Aluminium-Titan-Mangan-Matrix, bei den dunklen Punkten handelt es sich um keramische Hartpartikel. Während konventionelle Aluminium-Legierungen typischerweise bei 560°C schmelzen, bleibt dieses Material bis über 1.000°C stabil.

Originalbild downloaden | Bild 300px breit

Fotos, Grafiken und Logo: Applied Nano Surfaces

|